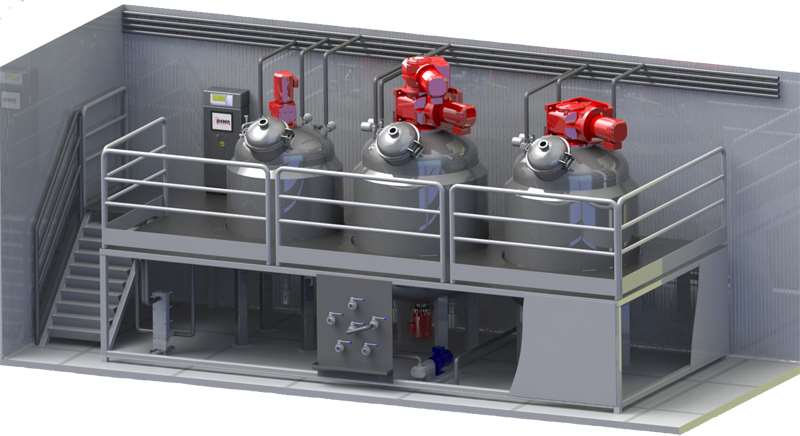

Las cremas se pueden dividir en dos grupos básicos: las de farmacia y las cosméticas e industriales.

La diferencia entre ambas está en que las cremas de farmacia llevan un producto activo (el reactivo medicinal) que se mezcla por separado, y las cremas de cosmética no lo llevan.

Considerando esta diferencia, el esquema de flujo que se presenta con las instrucciones, puede ser válido para la explicación del proceso de producción en ambos casos.

Fabricación de Cremas

Solicitar información

Fabricación de Cremas

Solución

Proceso de fabricación de cremas

TODOS LOS EQUIPOS

• Asegurarse que estén limpios y en condiciones para el trabajo

• Comprobar que todas las conexiones sean correctas

CALDERA FUSORA (P1)

• Cargar la caldera con las grasas y ceras

• Cerrar la boca de carga

• Calentar a 90 ºC durante 10 a 15 minutos

• Poner el agitador en marcha a las rpm programadas. Dependiendo del agitador y el tipo de material a fundir y mezclar, entre 50 y 150 rpm

• Una vez fundidos y mezclados los materiales, bajar las rpm del agitador ~30% y la temperatura entre 70 y 80 ºC

hasta el momento del trasvase

CALDERA DE FABRICACIÓN (P2)

• Dosificar agua tratada caliente a 80ºC con sistema de pesaje o contador

• Mantenerla a esta temperatura con el sistema de calentamiento del equipo

• Conectar el sistema de vacio (si lo hay)

• Poner en marcha el contra-rotación a las rpm programadas (~10 el ancora y 80 el eje central)

• Poner en marcha el emulsionador a velocidad máxima

• Efectuar el trasvase del materia fundido en la caldera fusora (P1) de forma controlada, haciendo que el caudal sea el adecuado al tipo de mezcla

El trasvase se puede efectuar por vacio o bomba de trasiego

• Una vez terminado el trasvase, mantener toda la agitación en marcha durante al menos 10 minutos. Transcurrido

este tiempo se para el emulsionador

• Empezar a enfriar la caldera de fabricación con agua de red, hasta 50 ºC

• Cuando se llega a esta temperatura, incorporar los elementos aditivos: elementos activos de farmacia, aromas, colorantes, etc. La incorporación se puede hacer por vacio, bomba de trasiego, o puntualmente de forma manual por

la boca o entrada designada.

• Continuar refrigerando hasta los 30 ºC y bajar las rpm del contra-rotación a 6 rpm el ancora y a 40 rpm el eje central

• Si hay que incorporar elementos volátiles a la mezcla, este es el momento de hacerlo

• Mantener la agitación y temperatura, hasta que se trasvase a la caldera de producto acabado (P3)

PRODUCTO ACABADO

• Calentar la caldera con el sistema de calentamiento del equipo a 30 ºC

• Poner en marcha el sistema de agitación a 10 rpm ~

• Trasvasar el producto de la caldera de fabricación (P2) a la de producto acabado (P3) El trasvase se puede efectuar

por vacio o bomba de trasiego

• En caso necesario debido a la viscosidad o características del producto, se puede crear presión en la caldera de fabricación (P2) con nitrógeno a presión máxima de 2 bars

ENVASADO

• El envasado se hace desde la caldera de producto acabado utilizando una bomba de trasiego

• Se recomienda insertar en la línea, un sistema SIL PIG. Esto permite recupera el producto que queda en los conductos desde la bomba de trasiego hasta la entrada del sistema de envasado. Ayudando de esta forma al mantenimiento y limpieza de la línea

Documentos

Proceso de fabricación de cremas

TODOS LOS EQUIPOS

• Asegurarse que estén limpios y en condiciones para el trabajo

• Comprobar que todas las conexiones sean correctas

CALDERA FUSORA (P1)

• Cargar la caldera con las grasas y ceras

• Cerrar la boca de carga

• Calentar a 90 ºC durante 10 a 15 minutos

• Poner el agitador en marcha a las rpm programadas. Dependiendo del agitador y el tipo de material a fundir y mezclar, entre 50 y 150 rpm

• Una vez fundidos y mezclados los materiales, bajar las rpm del agitador ~30% y la temperatura entre 70 y 80 ºC

hasta el momento del trasvase

CALDERA DE FABRICACIÓN (P2)

• Dosificar agua tratada caliente a 80ºC con sistema de pesaje o contador

• Mantenerla a esta temperatura con el sistema de calentamiento del equipo

• Conectar el sistema de vacio (si lo hay)

• Poner en marcha el contra-rotación a las rpm programadas (~10 el ancora y 80 el eje central)

• Poner en marcha el emulsionador a velocidad máxima

• Efectuar el trasvase del materia fundido en la caldera fusora (P1) de forma controlada, haciendo que el caudal sea el adecuado al tipo de mezcla

El trasvase se puede efectuar por vacio o bomba de trasiego

• Una vez terminado el trasvase, mantener toda la agitación en marcha durante al menos 10 minutos. Transcurrido

este tiempo se para el emulsionador

• Empezar a enfriar la caldera de fabricación con agua de red, hasta 50 ºC

• Cuando se llega a esta temperatura, incorporar los elementos aditivos: elementos activos de farmacia, aromas, colorantes, etc. La incorporación se puede hacer por vacio, bomba de trasiego, o puntualmente de forma manual por

la boca o entrada designada.

• Continuar refrigerando hasta los 30 ºC y bajar las rpm del contra-rotación a 6 rpm el ancora y a 40 rpm el eje central

• Si hay que incorporar elementos volátiles a la mezcla, este es el momento de hacerlo

• Mantener la agitación y temperatura, hasta que se trasvase a la caldera de producto acabado (P3)

PRODUCTO ACABADO

• Calentar la caldera con el sistema de calentamiento del equipo a 30 ºC

• Poner en marcha el sistema de agitación a 10 rpm ~

• Trasvasar el producto de la caldera de fabricación (P2) a la de producto acabado (P3) El trasvase se puede efectuar

por vacio o bomba de trasiego

• En caso necesario debido a la viscosidad o características del producto, se puede crear presión en la caldera de fabricación (P2) con nitrógeno a presión máxima de 2 bars

ENVASADO

• El envasado se hace desde la caldera de producto acabado utilizando una bomba de trasiego

• Se recomienda insertar en la línea, un sistema SIL PIG. Esto permite recupera el producto que queda en los conductos desde la bomba de trasiego hasta la entrada del sistema de envasado. Ayudando de esta forma al mantenimiento y limpieza de la línea

| Documento № | FA.Cremas.1_ES.pdf |

| Título | Fabricación de Cremas |

| Tipo de archivo | |

| Resumen | Las cremas se pueden dividir en dos grupos básicos: las de farmacia y las cosméticas e industriales |

|

|

| Documento № | FA.Creams.1_EN |

| Título | FA.Creams.1_EN.pdf |

| Tipo de archivo | |

| Resumen | Creams can be divided into two main groups depending on their use — pharmaceutical and cosmetic/industrial. |

|

|

| Documento № | FA.Crèmes.1_FR |

| Título | FA.Crèmes.1_FR.pdf |

| Tipo de archivo | |

| Resumen | Les crèmes peuvent être classées dans deux groupes principaux : les crèmes pharmaceutique et les crèmes cosmétiques et industrielles |

|

|

| Documento № | FA.TermCremas.1_ES |

| Título | Terminología para Cremas |

| Tipo de archivo | |

| Resumen | Generalmente, una crema se define como una emulsión sólida o semisólida de productos grasos con un líquido caliente. |

|

|

| Documento № | FA.TermCreams.1_EN |

| Título | Cream Terminology |

| Tipo de archivo | |

| Resumen | A cream is normally defined as a solid or semi-solid emulsion of fatty products in a hot liquid. |

|

|