Casos de éxito: Planta para la producción en batch de mayonesa

Cliente

Cliente

El cliente final es una cadena de comida rápida de Arabia Saudí.

El cliente quería construir una planta para la producción de diferentes tipos de salsas para sus establecimientos.

Proyecto

Proyecto

Tenían una idea muy clara sobre cómo debían ser las salsas y necesitaban los equipos adecuados para producirlas. Antes de comprar los equipos, querían probar las diferentes recetas y comprobar si el producto obtenido cumplía sus expectativas.

El punto fundamental era probar que el producto obtenido cumpliría exactamente con los requisitos relativos a la textura, la viscosidad y el sabor usando los ingredientes previstos

El punto fundamental era probar que el producto obtenido cumpliría exactamente con los requisitos relativos a la textura, la viscosidad y el sabor usando los ingredientes previstos

Por qué INOXPA?

Por qué INOXPA?

INOXPA cuenta con una amplia experiencia en plantas de producción alimentaria y realizamos una propuesta adaptada a las necesidades del cliente.

No obstante, el punto fundamental era probar que el producto obtenido cumpliría exactamente con los requisitos relativos a la textura, la viscosidad y el sabor usando los ingredientes previstos.

Por ello, se llevó a cabo una prueba en la planta piloto situada en la sede de INOXPA en Banyoles (España); el cliente participó en la prueba y presenció cómo el producto requerido podía obtenerse fácilmente con nuestros equipos.

Solución INOXPA

Solución INOXPA

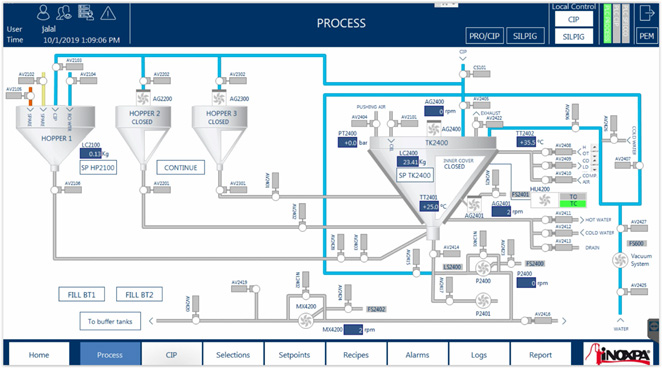

Nuestra competencia ofrecía únicamente equipos para la producción de la mayonesa, mientras que INOXPA se ofreció además a llevar a cabo las tareas de ingeniería y la definición de los componentes del equipo CIP, así como a gestionar también la comunicación con las otras partes de la instalación, el control remoto de los equipos y el registro de todos los parámetros del proceso (durante la producción y CIP) y la posibilidad de acceder al informe de los parámetros desde otros dispositivos informáticos, proporcionando una solución más completa.

El proyecto estaba compuesto por 3 módulos: los equipos de preparación de salsas, el sistema CIP y el sistema pigging para recuperar el producto desde la zona de producción hasta las máquinas de llenado.

Se proporcionó con el sistema de gestión SCADA, con almacenamiento y exportación de datos y recetas. También permite la conexión para la asistencia remota desde nuestras oficinas en Valencia y cualquier parte del mundo.

Características de la instalación

Características de la instalación

Equipos para la preparación de salsas:

- Tanque de mezcla a presión y vacío de 500 l con áncora, turbina con dientes de sierra de fondo y un mixer multidientes de alto cizallamiento en línea. Incluye una camisa de calefacción / refrigeración, células de carga, válvulas para su funcionamiento, una bomba lobular para la descarga y un sistema hidráulico de elevación.

- Dos tolvas de 80 l con áncoras para la dosificación de sólidos: una para especias y huevo en polvo y otra para la pasta de ajo.

- Una tolva de 400 l con células de carga para la dosificación de líquidos (agua, vinagre, etc.).

- El aceite se añadirá directamente a la unidad de mezclado sin realizar vacío.

- Otros ingredientes minoritarios pueden introducirse directamente a través de la boca.

- Un PC Industrial controla el sistema con las recetas y el sistema de registro. VPN para el control remoto incluido.

Sistema CIP:

- Bomba Prolac HCP para la impulsión de CIP

- Bomba Prolac HCP-SP para el retorno de productos químicos de la mezcladora, los tanques pulmón, etc.

- Sistema de calefacción para el tanque de agua caliente

- Bombas de doble membrana para los productos químicos

- Válvulas mariposa y válvulas de asiento con actuador y cabezal de control C-TOP+

- PHE para el calentamiento mediante vapor

- Instrumentación como sensores de conductividad, sensores de temperatura, transmisor de presión, sensores de nivel, etc.

- Sistema automático con PLC y CPU Siemens que incluye recetas y el sistema VPN para el control remoto

- Los tanques se adquirieron localmente

Sistema pigging de recuperación de producto:

- 6 estaciones SilPig DN-65: 3 lanzadores y 3 receptores

- 3 esferas PIG

- 12 válvulas mariposa automáticas y 6 válvulas de asiento KH

- 18 detectores magnéticos para el control de la velocidad de las bolas para productos de diferentes viscosidades.

- Panel de control con PLC y el funcionamiento puede controlarse en la misma pantalla táctil del mixer.

Puntos remarcables

Puntos remarcables

- Instalación totalmente adaptada a las necesidades del cliente.

- El cliente tuvo la posibilidad de probar sus recetas en la planta piloto de INOXPA antes de comprar los equipos. Durante la prueba FAT en nuestras instalaciones en Vale de Cambra y antes de enviar los equipos, el cliente probó de nuevo su receta (en modo manual) con resultados satisfactorios.

- Una empresa local realizó la instalación y suministró los tanques de acuerdo con las instrucciones de INOXPA.

- Los ingredientes principales se introducen de manera sencilla mediante vacío a través de tolvas. Los ingredientes minoritarios (como las hojas) se introducen a través de una abertura. El aceite se introduce directamente a la unidad mezcladora, sin pasar por las tolvas para líquidos, ni realizar vacío.

- Óptimo funcionamiento global del conjunto completo gracias a la correcta comunicación entre todos los componentes de las diferentes áreas de trabajo de la planta: materias primas, equipos de preparación, tanques de almacenamiento, área de llenado, equipos de transferencia de productos, sistema de limpieza y equipo de transporte. Todas las áreas deben estar correctamente comunicadas y coordinadas para evitar problemas en el proceso de producción y daños a los equipos y lotes elaborados.

Solicitar información

Planta para la producción en batch de mayonesa