Manifolds: soluciones a medida

25/02/2022

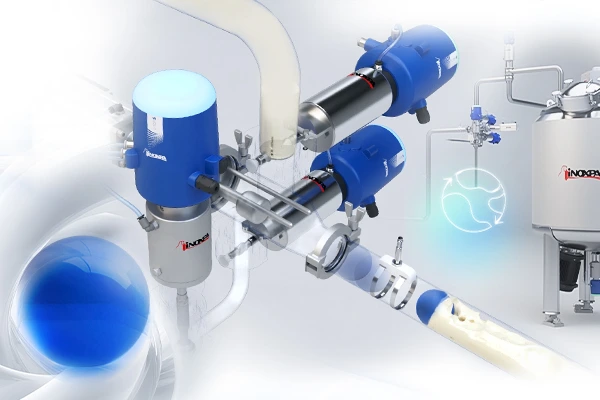

Válvulas y accesoriosLos manifolds son colectores compuestos por un determinado numero de válvulas cuyo objetivo es controlar y regular el flujo de diferentes fluidos que se desplazan por una planta de producción.

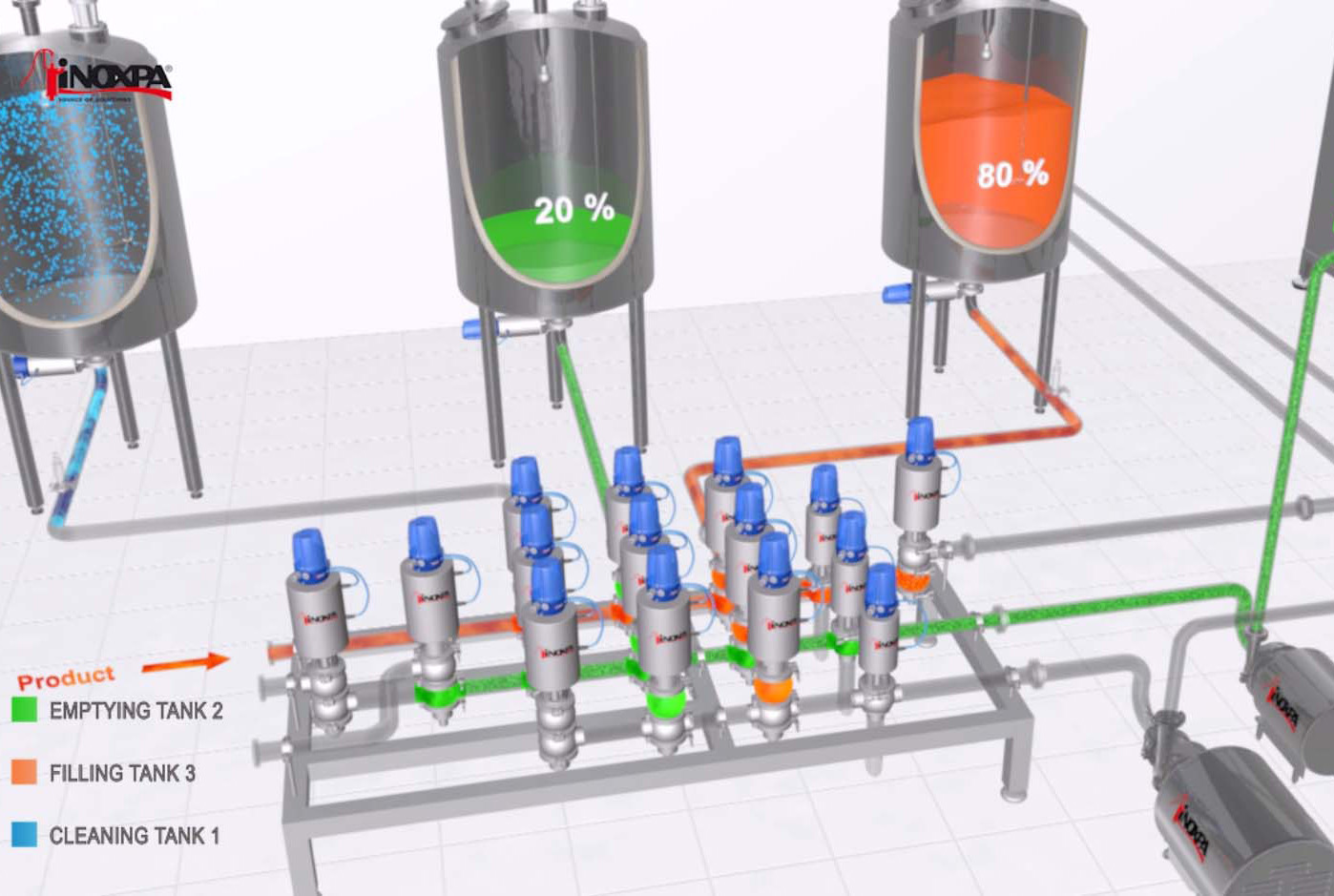

Los manifolds gestionan estos flujos mediante la apertura y cierre simultáneo de las válvulas que lo componen para permitir o cortar el paso de diferentes productos por diferentes líneas.

Esto permite la simultaneidad de diferentes acciones, es decir, se puede estar llenando un tanque con un producto, mientras el siguiente tanque puede estar siendo vaciado de otro producto por otra línea, a la vez que un tercero se puede estar limpiando con CIP.

Al tratarse de un punto crítico de la planta por el cruce de líneas y diferentes productos, las válvulas que regulan este tráfico deben proteger la posible contaminación de los productos elaborados con otros productos o fluidos de limpieza (CIP) con un diseño específico y mecanismos de dobles asientos y dobles juntas que evitan potenciales mezclas.

Estas válvulas con características especiales se engloban dentro del concepto de válvulas “mixproof”. Debido a su diseño, poseen dobles asientos con dobles juntas que crean una cámara intermedia denominada “de detección de fugas” que se conecta al exterior a través del interior del eje.

En caso de que una de las dos juntas se dañe, y debido a la diferencia de presión entre el interior de las tuberías y el exterior, la fuga se produciría a través de esta cámara hacia el exterior detectándose visualmente y pudiendo ser revisada y reparada, evitando la contaminación y mezcla de productos de las dos líneas implicadas.

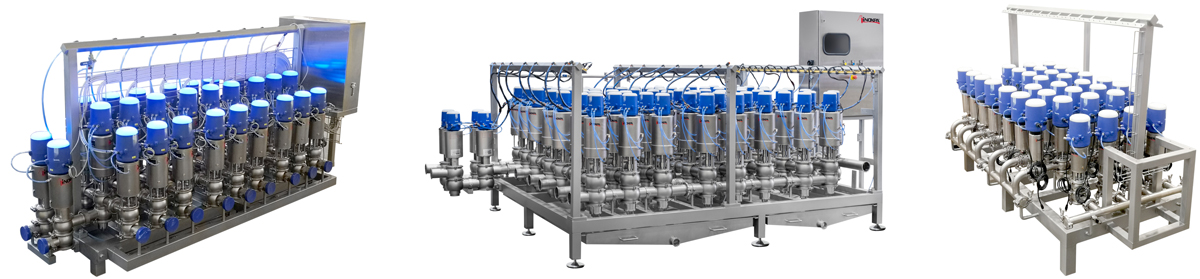

EL tamaño de los manifolds y el número de válvulas que lo componen viene determinado por el número de funciones que se quieran realizar a la vez, lo que requerirá de una línea para cada función, multiplicado por el número de tanques que se quieran gestionar.

Todo ello hace que cada manifold sea un producto hecho a la medida según el sistema de proceso de cada cliente, la aplicación que necesite, número de líneas o tipo de válvulas para la aplicación.

Los manifolds son por tanto productos exclusivos, diseñados por un equipo de ingeniería partiendo de los requisitos de cada cliente a través de un proyecto complejo, con diferentes fases específicas hasta llegar al producto final.

VENTAJAS DE LOS MANIFOLDS

Los manifolds tienen un funcionamiento más eficaz que las válvulas sueltas o los antiguos paneles con codos y conexiones. Destacaríamos:

. Automatización desde cuadro de control

. Menor consumo de energía

. Mayor eficiencia: reduce los tiempos y costes de limpieza y de mantenimiento

- Su diseño compacto y reducción de espacio reduce costes de instalación, así como de limpieza de las líneas y su mantenimiento.

- Se reducen las conexiones entre tuberías y por tanto los riesgos de fugas.

- Las trayectorias de los fluidos también son más cortas, reduciendo las pérdidas de carga.

- Mayor eficiencia que las válvulas dispersas o los antiguos paneles con codos y conexiones.

- La automatización a través de un cuadro y de cabezales de control mejora el control y la eficacia y reduce los posibles fallos.

- Se reducen los consumos de energía y aire.

- La centralización permite realizar varias operaciones en un mismo espacio reducido y al mismo tiempo.

COMPONENTES DE UN MANIFOLD

Un manifold es un conjunto de diferentes elementos, estructuras y sistemas que se diseñan y combinan en base a unas directrices concretas.

Consta de un chasis o base con patas regulables donde se instalan el resto de componentes: la matriz de válvulas, tuberías con conexiones, conectores para el aire, guías para el cableado, bandeja para la recogida de producto, pasarelas en casos de montajes grandes y cuadro eléctrico.

Los manifolds se suelen instalar en industrias del sector de la alimentación o farmacia, por tanto los materiales utilizados son de alta calidad y compatibles con los productos a los que se van a destinar.

Todos los componentes están realizados en acero inoxidable 304 y todas las partes que están en contacto con el producto en 316L, ya que son resistentes a la corrosión y con superficies lisas y pulidas evitando restos contaminantes y facilitando su limpieza.

FASES DE DISEÑO DE UN MANIFOLD

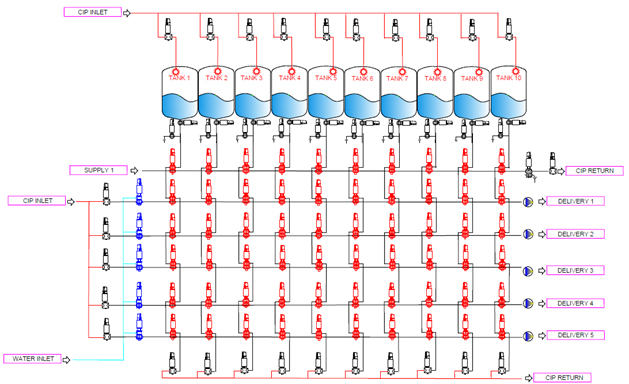

ESPECIFICACIONES Y P&ID

El cliente desarrolla y proporciona una serie de requisitos y especificaciones en base a sus necesidades. Esto implica el número de líneas, número de acciones a acometer, tipo de válvulas en cada caso, automatización y control de las válvulas, accesos para mantenimiento, conexiones de aire y eléctricas, dimensionado, etc.

Estos requisitos se acaban reflejando en un P&ID que, o bien lo suministra el cliente y posteriormente es supervisado por el equipo de ingeniería de INOXPA, proponiendo las mejoras que se consideren o bien en base a los requisitos y necesidades transmitidas por el cliente, INOXPA diseña el P&ID que posteriormente se revisa y acuerda con el cliente.

PRESUPUESTO Y LISTADO DE MATERIALES

Una vez definido en P&ID, se realiza un presupuesto detallado, con todos los elementos que componen el manifold, su fabricación, automatización y el transporte y puesta en marcha si así se solicita.

Posteriormente este presupuesto se revisa con el cliente para ser aprobado.

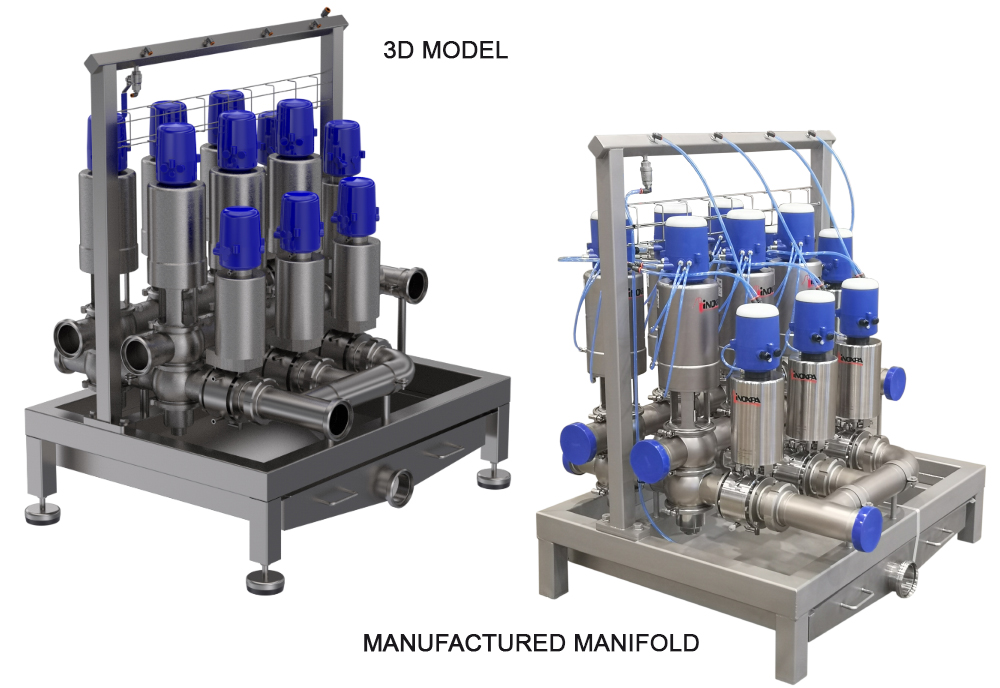

FASE DE DISEÑO Y 3D

INOXPA posee una gran experiencia en esta parte del proyecto, utilizando las mejores herramientas informáticas para el modelado, garantizando con precisión el resultado final evitando posibles errores y con unos acabados muy realistas.

Esto permite tener una muestra casi real del resultado final que pone a disposición del cliente una última revisión visual previa a la puesta en marcha de la fabricación.

FABRICACIÓN

La fabricación se realiza bajo estrictas medidas de precisión por personal altamente cualificado, vigilando todos los factores que intervienen en el proceso como las dilataciones y contracciones por calor, tolerancias en soldaduras, presiones, etc.

Chasis, matriz de válvulas, conexiones de aire, bandejas para recogida de producto, pasarelas para facilitar el mantenimiento, electrificación, panel de control, conexiones de las tuberías,… todos los componentes son fabricados y montados con precisión y revisados posteriormente.

Todo el trabajo se documenta para garantizar el cumplimiento de las diferentes normas industriales aplicables y al finalizar la fabricación, el manifold es sometido en el área de pruebas a un proceso de comprobación de todos los componentes y su funcionamiento general antes de dar la aprobación final.

Finalmente el manifold se protege y embala para su transporte y si el cliente lo solicita se realiza la instalación y puesta en marcha en la propia planta, finalizando así el desarrollo del proyecto.

Contacto

Otras noticias

-

26/02/2026

26/02/2026C-TOP eX cabezal de control para zonas ATEX

Presentamos el nuevo cabezal de control C-TOP eX, con certificación ATEX, para un funcionamiento seguro en entornos potencialmente explosivos.

Válvulas y accesorios -

29/01/2026

29/01/2026Sistemas de recuperación de producto PIG: ahorro sostenible

Sistemas PIG INOXPA: recupera hasta 98% del producto, reduce consumo de agua y optimiza procesos industriales con tecnología automatizada.

Equipos -

27/10/2025

27/10/2025Descubre el Partner Portal de INOXPA: eficiencia, simplicidad y control

Os presentamos el Partner Portal, una plataforma diseñada para facilitar la interacción bidireccional entre INOXPA y sus clientes.